STAPELBARES ZELLENDESIGN FÜR ELEKTROCHEMISCHE KOMPRESSION UND AUFREINIGUNG

Konventionelle mechanische Verdichter- Technologien wie Kolben-, Metallmembran- oder Schraubenverdichter benötigen mehrere Stufen, um Wasserstoff von Atmosphärendruck auf über 100 bar zu komprimieren. Zudem stellen ölfreie Konstruktionen aufgrund der beweglichen Teile eine Herausforderung dar, sind aber entscheidend, um Verunreinigungen des Wasserstoffs zu vermeiden.

Elektrochemische Wasserstoffverdichter (EHC) haben sich in den letzten Jahren als vielversprechende Alternative etabliert – geräuscharm, emissionsfrei und ohne Risiko der Ölverunreinigung. Um diese Technologie wirtschaftlich konkurrenzfähig zu machen und ihr volles Potenzial auszuschöpfen, sind jedoch weitere Forschungs- und Entwicklungsarbeiten notwendig. Umfangreiche Testreihen auf Einzelzellen- und Stapel-Ebene bilden die Grundlage für eine optimierte Materialauswahl und verbesserte Betriebsstrategien.

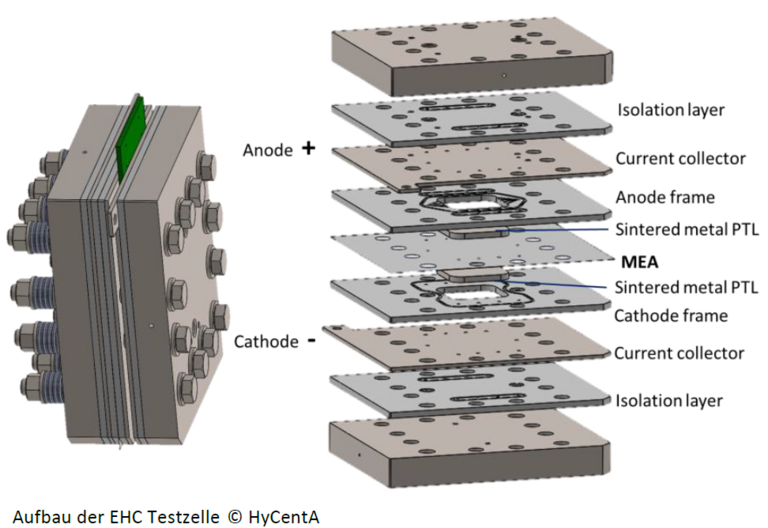

Auf Basis der Erkenntnisse aus einem Prototyp der ersten Generation wurde ein weiterentwickeltes, stapelbares Zellendesign entwickelt. Dieses ermöglicht die Erprobung einzelner Zellen sowie kleiner Stapel und erlaubt die einstufige Kompression von 1 auf 110 bar – ein Bereich, der im Fokus zukünftiger EHC-Anwendungen liegt. Im Vergleich dazu benötigen mechanische Verdichter bis zu vier Stufen für dieses Druckverhältnis, was in der Regel zu einem Gesamtwirkungsgrad von unter 50 % führt.

Durch den Einsatz von O-Ring-Dichtungen anstelle von Flachdichtungen sowie die Integration von Kunststoffrahmen konnten Formstabilität und Dichtverhalten deutlich verbessert werden. Eine Reduktion der internen Zellmaterialien auf weniger Schichten vereinfacht die Montage, minimiert Ausrichtungsfehler und erhöht die Reproduzierbarkeit. FEM-Simulationen bestätigen die Eignung des verwendeten Rahmenmaterials für den vorgesehenen Druckbereich.

Zur gezielten Analyse unterschiedlicher poröser Transportschichten und Membran-Elektroden-Einheiten (MEA) kann das System zusätzlich mit Messtechnik zur räumlich aufgelösten Leistungsbewertung ausgestattet werden.

Auswirkung und Bedeutung

Das neue Zellendesign ermöglicht umfassende Test- und Charakterisierungsaktivitäten. Der Montageprozess wird dadurch erheblich beschleunigt und zuverlässiger. Die detaillierte Stromverteilungsmessung über die gesamte aktive Zellfläche liefert wertvolle Erkenntnisse zum Wassermanagement und zur elektrischen Kontaktierung der Zellkomponenten. Tests mit Einzelzellen und Stapel – sowohl zur Verdichtung als auch zur Reinigung – tragen dazu bei, Betriebsinstabilitäten, Zell-Überspannungen und Degradationsmechanismen zu reduzieren. Diese Entwicklung bedeutet einen entscheidenden Fortschritt In Richtung einer wettbewerbsfähigen, sicheren und effizienten Technologie zur elektrochemischen Wasserstoffverdichtung und -aufreinigung.

Projektpartner

- Energienetze Steiermark, AUT

- Wien Energie, AUT

- OMV Downstream, AUT

- TÜV SÜD Österreich, AUT

- voestalpine Stahl Donawitz, AUT

- Austrian Institute of Technology, AUT

- Graz University of Technology, AUT

- Politecnico di Milano, IT

- Heraeus, GER